異質結電池GW級生產裝備

異質結電池GW級生產設備

公司擁有自主知識產權的PECVD、PVD等核心生產設備技術,主要設備PECVD、PVD、印刷機等兼容182mm、210mm尺寸硅片,適應未來行業(yè)的發(fā)展要求

公司的異質結電池產線經歷了100MW級別量產、500MW級別量產的驗證及升級后,符合GW級擴張的大產能設計要求

公司已推出單線1000MW產能異質結電池量產線

公司GW級異質結產線是異質結技術持續(xù)發(fā)展到30%+效率的通用平臺

多主柵-銀印刷異質結技術的時機

MBB技術帶來的耗銀下降(<150mg/pcs)

大產能的PECVD、PVD成熟應用

電池生產成本大幅度下降,具有競爭力

終端電力客戶認可,度電成本最優(yōu)

制程簡單,產線簡潔,自動化程度高

單線1000MW產能異質結電池產線

采用金石能源7代技術,其中核心的PECVD設備在日本精密制造

解決了當前市面上諸多異質結產線方案存在的“為了達成產能而腔室過多、設備Uptime難以保證”的問題

開發(fā)出I-IN-P構造,腔室之間氣體沒有交叉污染,尤其是P層的載板能夠獨立使用不交叉,對穩(wěn)定性有很大幫助

以210mm半片產線為例,小時產能可達23859片

設備采用了13.56MHz射頻(RF)等離子體輝光放電技術,更適合微晶電池量產

PECVD系統(tǒng)——大腔室 大產能

專為太陽能應用設計的模塊化in-line系統(tǒng)

具有自主知識產權的13×26載板尺寸和系統(tǒng)設計

設備采用大腔室設計,獲得極高的單腔室有效鍍膜面積,更容易實現(xiàn)大產能

擴展性好,可兼容182mm、210mm等尺寸硅片

各功能模塊間高效的硅片全自動上下料

產能方案組合靈活,單機設備可選方案多,單線產能最高達到了1000MW

設備成熟穩(wěn)定,故障率低,設備利用率高

創(chuàng)新的鏤空載板設計

載板尺寸:3160*3160*30

承載數(shù)量:210半片13*26=338

載板有效鍍膜面積:約2980*2980

載板采用鏤空設計,由框架和支撐框組成,框架安裝若干耐腐蝕金屬絲,金屬絲穿設于支撐框

分體式設計,可根據工藝或硅片尺寸調整,方便更換支撐框

金屬框架上是相應載體ID板,可跟蹤每一塊載板的運行狀況

PVD系統(tǒng)——智能化 低成本

設備成熟穩(wěn)定,故障率低;設備利用率高

上下旋轉靶設計,實現(xiàn)雙面同時鍍膜

隔離腔、緩存腔和工藝腔都充分配置了冷阱,可充分吸附抓取腔室內的水汽分子,冷阱溫度可調,可以很好地控制工藝腔內水汽分壓

高真空腔和緩沖腔及工藝腔布置有加熱器,可靈活調整沉積溫度。且在開腔復機過程,加速腔內固體表面氣體分子的脫附速率,加快抽空速率及復機時間

工藝腔配置RGA監(jiān)控系統(tǒng),可實時監(jiān)控工藝腔室水汽分壓

I-IN-P的鍍膜設計

模塊化設計,連續(xù)在線鍍膜 ,連續(xù)化生產,便于智能制造升級

I+IN+P構造,各段設備載板獨立使用,不會交叉污染,工藝穩(wěn)定性高

各腔室之間設有閥門隔離,氣體耗用低,且不會串擾,工藝靈活性高

產線短、簡潔,且可實現(xiàn)大產能

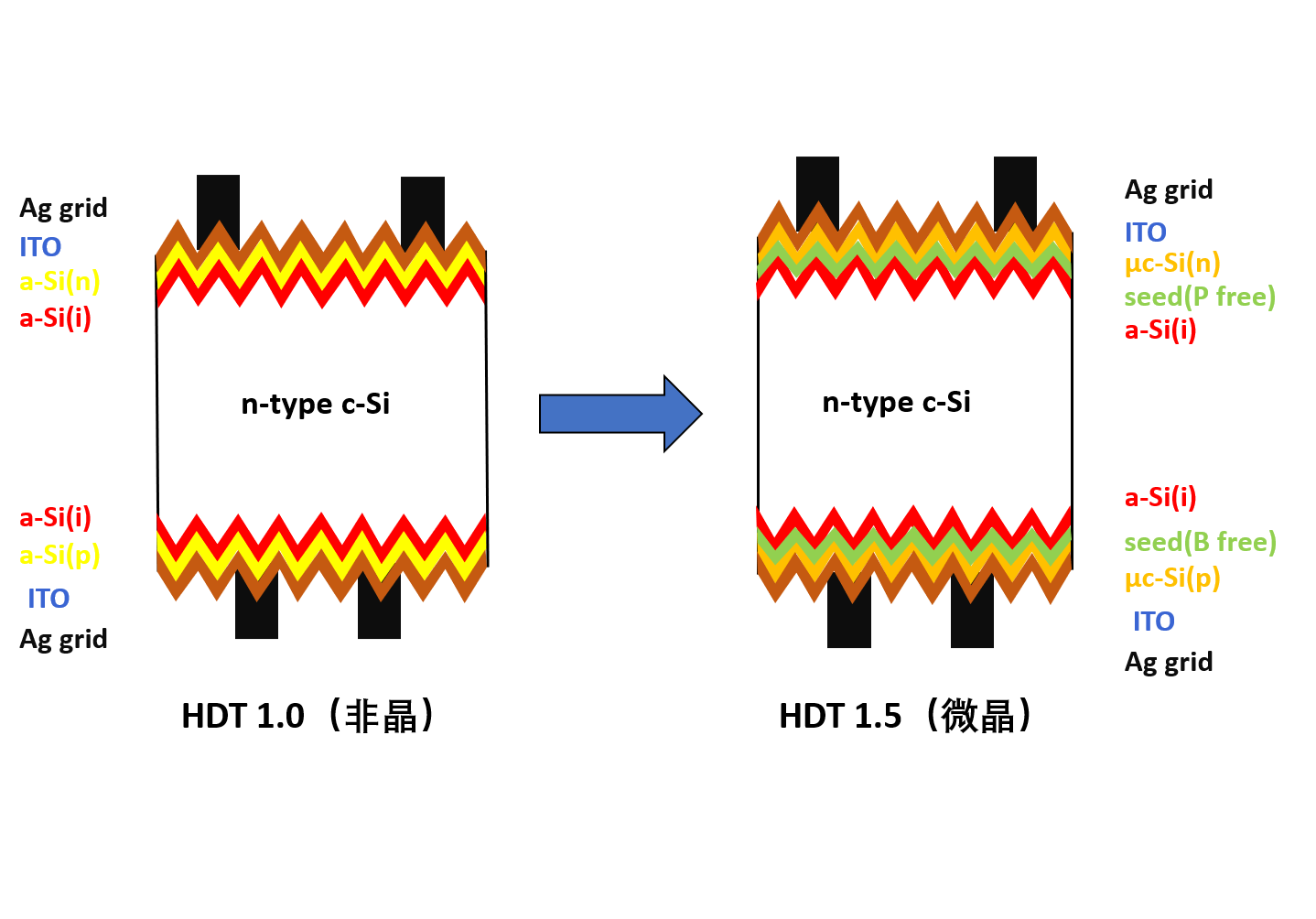

采用RF技術的大腔室微晶工藝

微晶摻雜層的異質結電池的轉換效率比非晶摻雜層電池的高出0.9%

公司制備高效微晶HJT電池采用了13.56MHz射頻(RF)等離子體輝光放電技術,沉積膜均勻性更好、精度更高

公司微晶異質結電池組件的全面積轉換效率達到了23.81%,處于行業(yè)前列

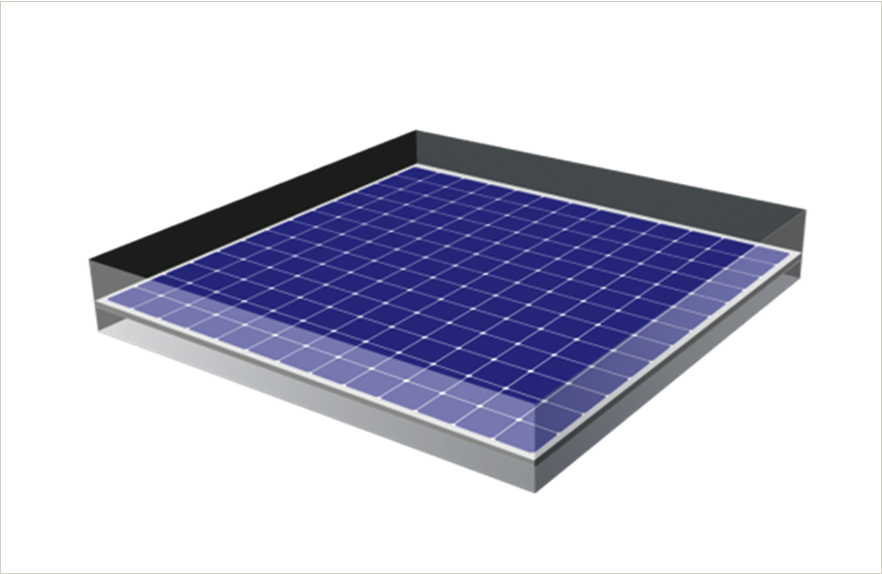

異質結電池量產示范線

整線連續(xù)生產,驗證設備可靠性,并不斷優(yōu)化

承擔新技術導入產業(yè)化生產任務

提效降本,驗證各種新工藝、新材料,培養(yǎng)國內供應鏈

異質結生產裝備整線輸出方案

具有穩(wěn)定、成熟的GW級異質結產線量產經驗

整體化解決方案堅持從客戶的需求出發(fā),提供最適合客戶需求的設備或整線

具備快捷交付能力,可快速輸出標準化的產線規(guī)劃、整線設備及產線集成

技術人員儲備充足,能有力保障客戶快速安裝、調試、量產